大型の簡易作業台である『ペケ台』の作り方の記事です。

これからDIYを初めてみたい方や、できることが増えて作業スペースが足りなくなってきたDIYerにお勧めな作業台となります。

ペケ台は大工さんや内装屋さんの現場で使われているだけに、耐久性も実用性も折り紙付きです。

初めにペケ台やサブロク板について解説しますので、図面や作り方を見たい方はボタンからジャンプしてお進みください。

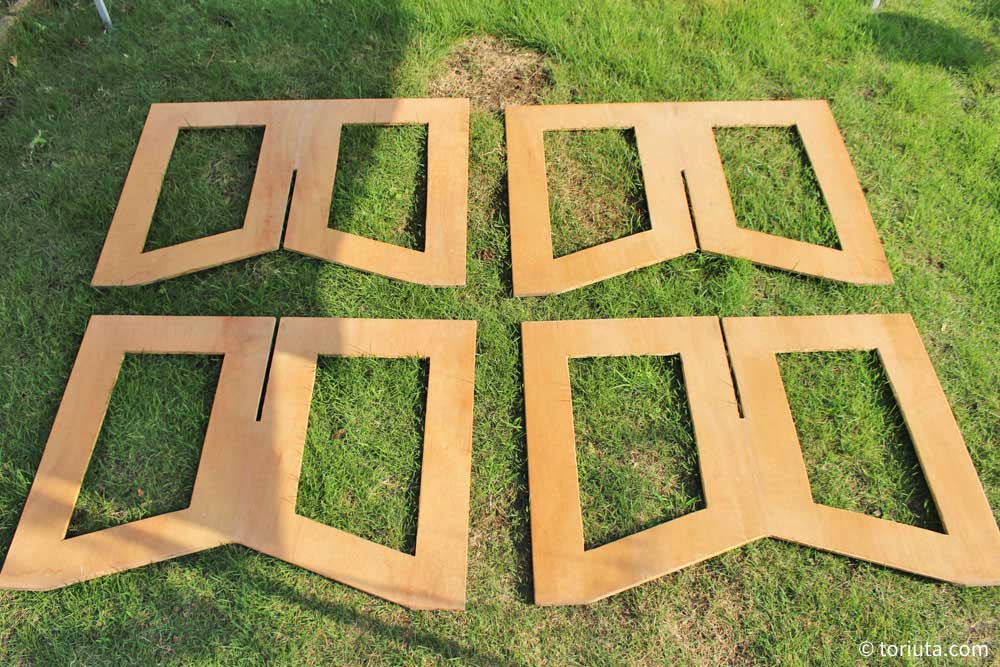

上の画像は大型の彫金机を作った時のもので、工具を入れる引き出しの枠板だけでもこの量なのですが、

- 引き出しの底板・前板

- 本体の天板・側板・背板

- 袖棚の中仕切り板

などがまだまだ他にもあります。

そこで『机を作るための作業台』としてまず初めに作ったのがこのペケ台でした。

これだけの広さがあれば、大きな板を切ったり、何枚も溝加工をしたり、隣で仮組みをしたり等々、十分に余裕をもって製作することができます。

そんな縁の下の力持ちなペケ台の作り方を、画像やイラストを交えて解説していきます。

ペケ台について

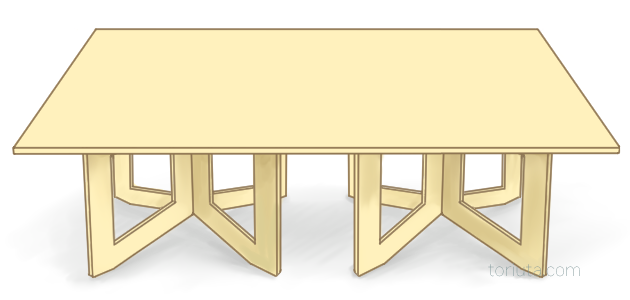

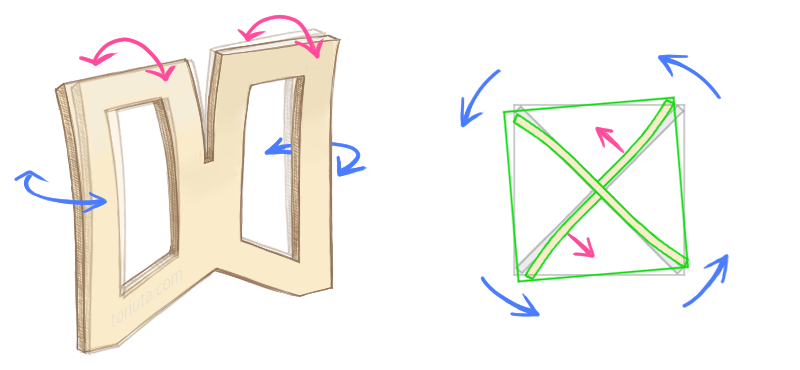

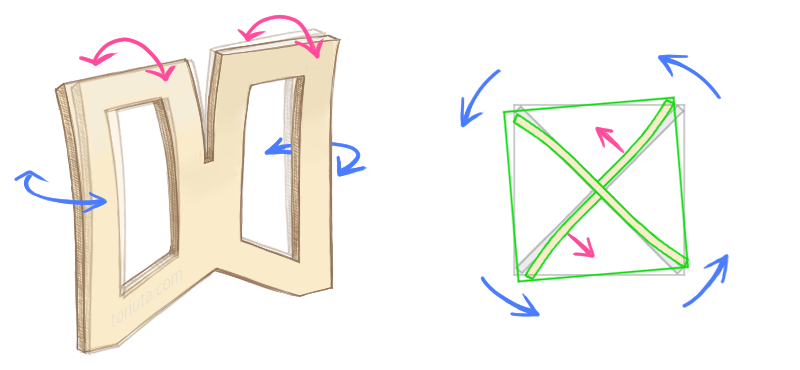

構造と使用例

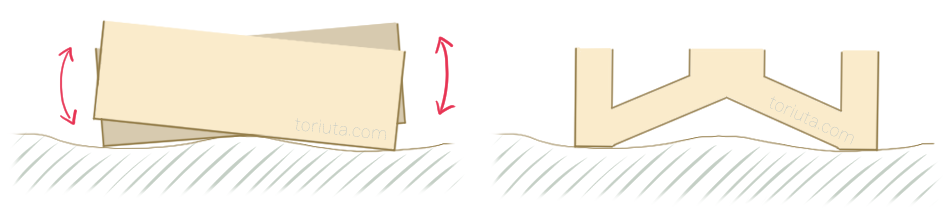

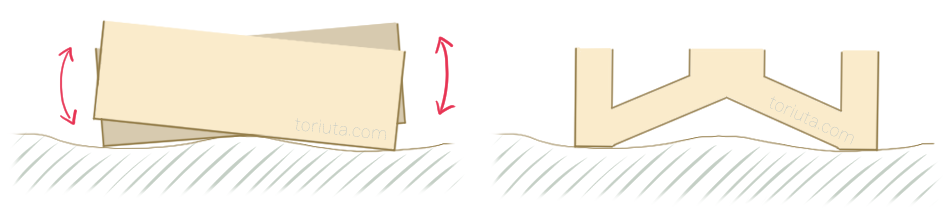

このような2枚1組の板を

互いに差し込んで脚を組み

板を乗せるだけで完成。

切削作業では、右側にウマ台を置いて使っています。

台の右側で加工しつつ、左側では並べたり仮組みしたりできます。

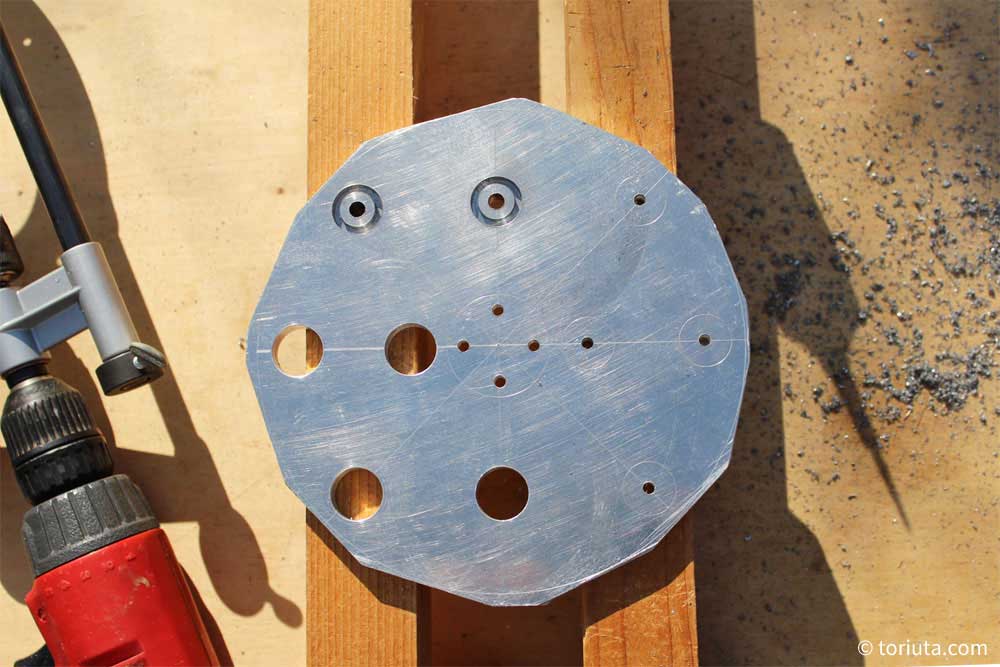

木工だけでなく取り回しの大きな金属加工にも便利。

塗装では、1mを超える物でもまとめて同時に塗ることができます。

脚を分解した状態はこんな感じ。

収納時の厚みは50mm以内、天板込みでも65mmほどです。

- 作り方がシンプル

- 10秒ほどで組み立て・分解ができる

- 分解時は数cmの薄さ

- 携行性・収容性が高い

- 地面が凸凹な屋外でも使いやすい

ペケ台は作業台としてだけでなく、サイズを変えれば色々と応用が利くので

- 展示品のディスプレイ台

- 物撮りの撮影台

- デッサンのモチーフ台

- ショップや施設の小物置きやフラワースタンド

- 自宅のサイドテーブル

- キャンプやバーベキューのローテーブル

等々、生活の中でも使えたり意外な場面で見かけたりしますので、是非アイディアの参考にしてみてください。

耐久性について

住んでる地域の気候特性にもよりますが、適切に保管すればあまり経年劣化を気にせずに長く使うことができます。

作った当初とその10年後のペケ台です。

材質や状態は以下の通り。

- 脚:ラワンランバー

- 天板:シナランバー

- どちらも無塗装

- 使用頻度:高いと週3~4日、季節によっては2ヵ月ほど空くこともある

梅雨以外は何かと季節ごとに使っていて、真夏の炎天下や急な雨に打たれたり、濡れた芝生の上で広げたりしていますが、

- 板の変色は日焼けと雨染みのみ

- 表面上の汚れは塗装時に付いたもの

- 剥離、割れ、目立つ傷などは特に無し

と、実用性に影響のあるような劣化はありません。

ベニヤ板や合板というと、野晒しになって朽ちた物や、床下などに長年張られてブカブカになった物のイメージで「すぐにダメになりそう」と思ってしまうかもしれませんが、湿気や直射日光に晒さず、適度に使ってあげれば十分に長持ちします。

- 保管時は雨風や直射日光に晒さない

- 長年放置せず、たまに使う(適度に外気に当てる)

- 湿気やカビ、接着剤の劣化などが心配であれば塗装する

ペケ台の種類

ペケ台は大別すると3種類のタイプがあります。

- 2脚で背の高い汎用タイプ(加工台)

- 2脚で背の低いロータイプ(加工台)

- 1脚の置き台タイプ(加工台としては非推奨)

順に見ていきましょう。

【1】 脚2つで背の高い汎用タイプ ※本記事で解説

汎用性が高くて立ち仕事なら何にでも使えるこのタイプがおすすめです。

サブロク板を3枚使うので、自分が使いやすい高さで作ることができます。

デメリットらしいデメリットは正直ないのですが、ここはロータイプの方が優位かな、という点も一応書いておきます。

- 自分に合わせた高さで作れる

- 自然な体勢で作業ができるので腰への負担が少ない

- 切削、塗装、組立て、道具等のメンテナンス、不用品の解体など、様々な場面で使いやすい

- サブロク板を3枚使うので、材料費が少し高くなる

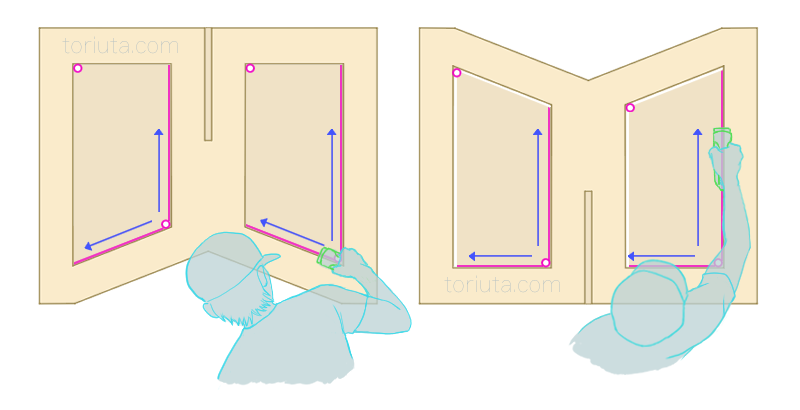

- 高さがある分、場面によっては奥や上に手が届きにくい時がある ※

※具体例

画像は高さが900mmを超える特殊な机を寝かせている状態です。

デメリットとして書きましたが、実際は不便に感じるほどではありません。

- 奥行が長くて切断時に手が届かない場合→台の上に乗る

- 組立て時に高い場合→ワークを寝かせる

大体はこれで解決します。

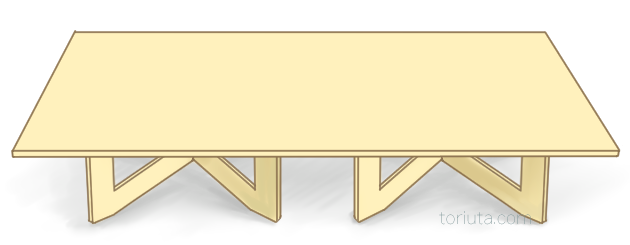

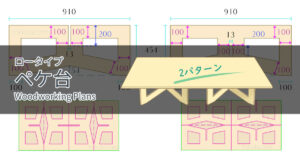

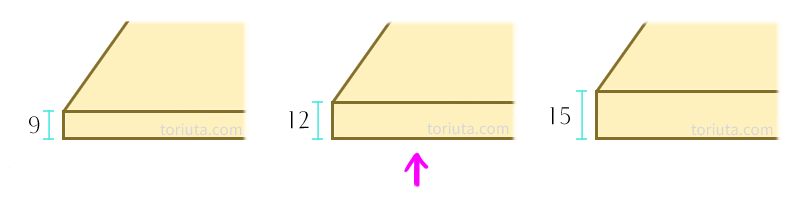

【2】脚2つで背の低いロータイプ

人にもよりますが、手鋸だけで作る場合や短時間でちょっと丸ノコを使う場合などは、足で材を抑え付けられるこちらの方が使いやすいかもしれません。

反面、中腰での作業になって足腰に負担が掛かりやすいので、やはりDIYや木工では(1)の高さのあるタイプの方がおすすめです。

- サブロク板2枚で作れるのでコストを抑えられる

- 奥行がある木材でも奥まで手が届きやすい(丸ノコ作業など)

- 脚がコンパクトなので出先にも携行しやすい

- 高さのあるワークを組み立てるならこちらの方が便利

- 立ち仕事で使うには高さが中途半端になりやすい

- しゃがんだり下に腰をかがめて使うので足腰に負担が掛かる

ロータイプの図面は以下の記事をご覧ください。

直線が切れる人用、丸ノコがない/苦手な人用の2種類のやり方をご紹介します。

【3】脚1つの置き台タイプ

仮置きの台や展示台、撮影台やテーブルなど、物を置く台として使うタイプです。

下の項で解説しますが、切削加工などの作業には向きませんのでご注意ください。

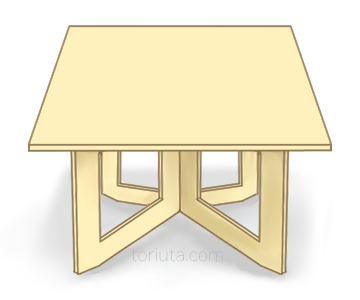

使用する板について

板の大きさ

本記事では、サブロクという規格の合板を使用します。

3尺×6尺(約910mm×約1820mm)なのでサブロクと呼ばれています。

他にも同じようなサイズで

- 915mm×1825mm

- 900mm×1800mmのコンパネ(耐水性)

などがありますが、作り方は同じなので入手しやすいものでOK。

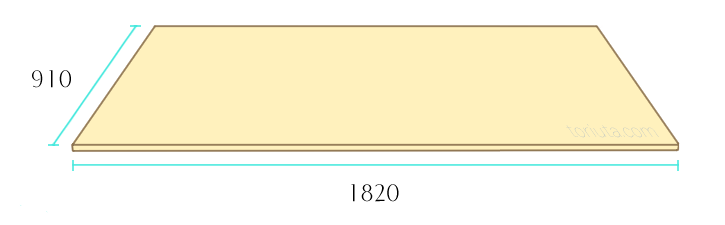

板の厚さ

脚に使う板の厚さは12mmがおすすめです。

9mm厚でも作った事があるのですが、薄いだけに『しなり』も大きく、こちらはグラつきが結構気になるレベルでした。

12mm厚なら軽くて持ち運びが楽で、電動工具はもちろん手鋸やノミを使っていても安定感があります。

15mmや18mm厚以上でも良いのですが、厚くなるほど重くなり、材料費も高くなります。

実用性・軽さ・コストのバランスが良いな、と思うラインが12mm厚です。

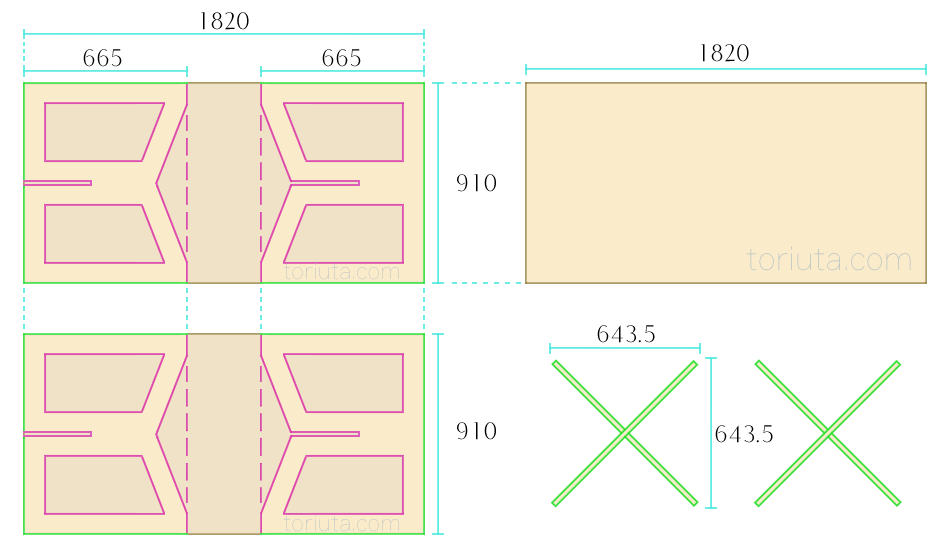

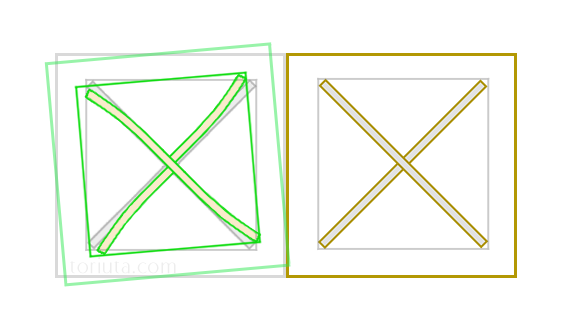

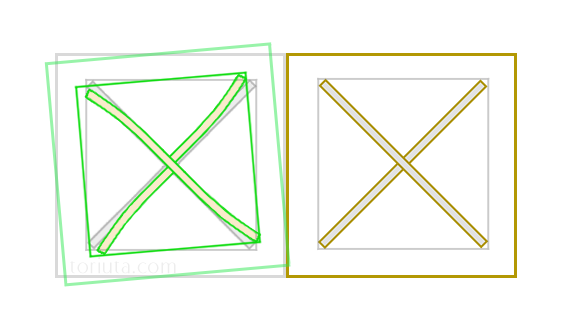

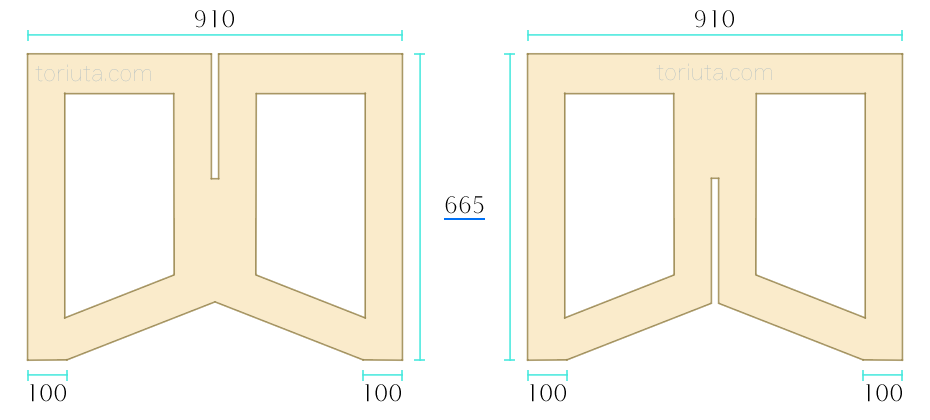

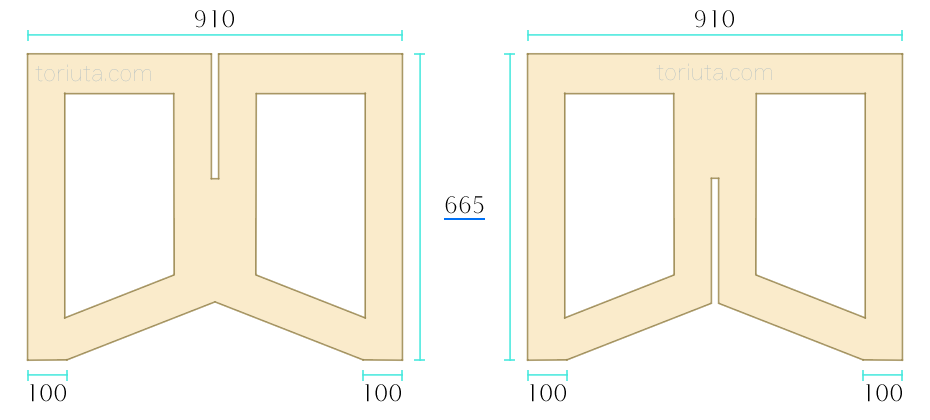

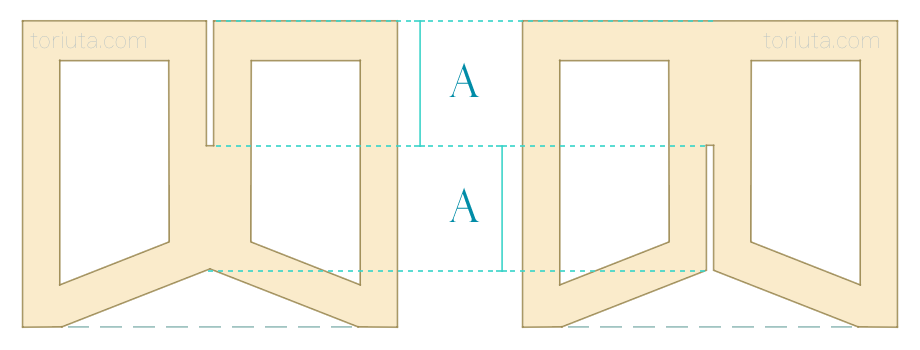

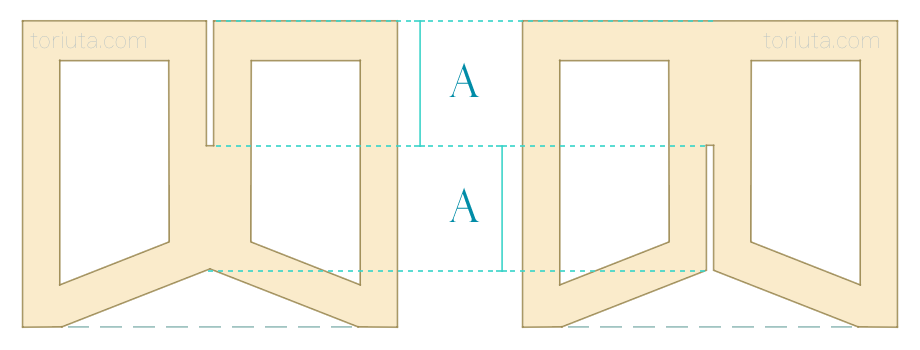

図面と寸法

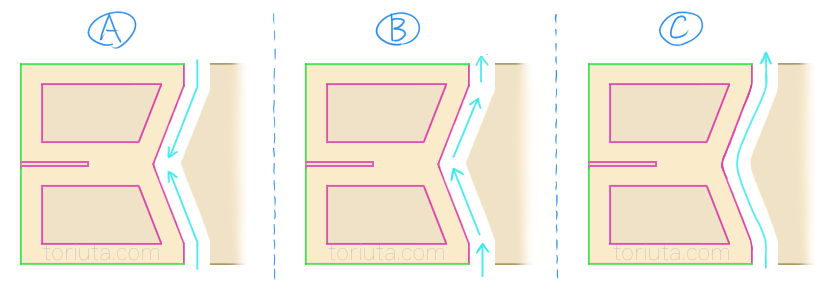

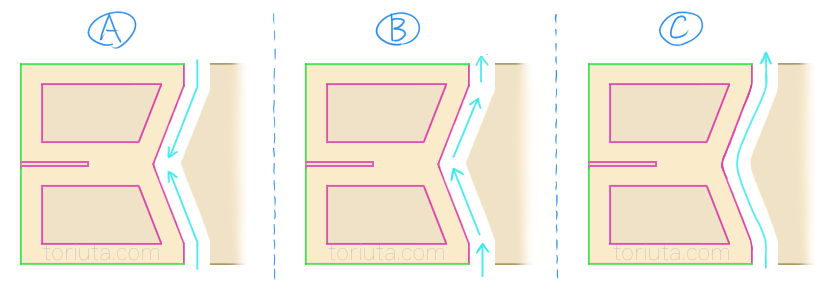

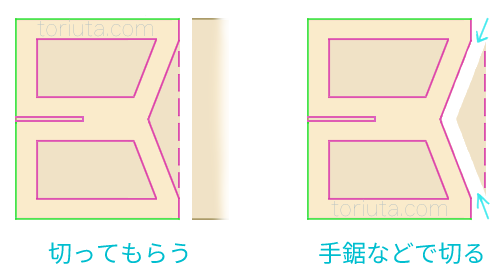

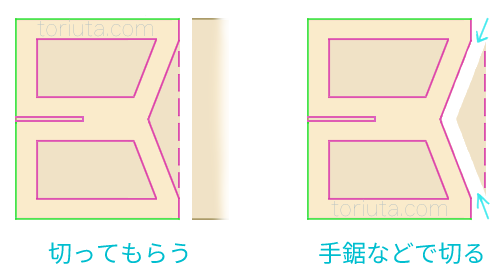

- 赤は切る線

- 破線は丸ノコ(またはカットサービス)の場合はカット

- 緑はそのまま利用 ※注

- 右下の『XX』は脚を組んだ状態の大きさ

※注 直角が1~2mmズレている場合がありますが、ペケ台は天面と底面が平行なら問題ありません。

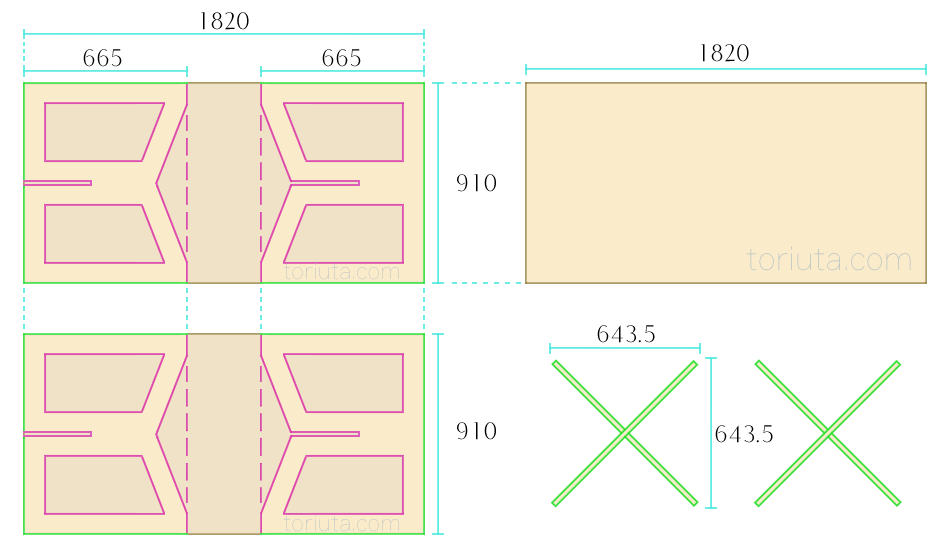

- 天板:厚15(または12)mm×910mm×1820mm 1枚

- 脚:厚12mm×910mm×1820mm 2枚

脚用の板は910mm×910mmを4枚でもOK。

天板はサブロク以外でも代用可

サブロク板は1枚10kgほどで、それ自体が重しになって安定感が出るので、天板にはサブロク板を使うのがベストです。

組んだ脚幅が643.5mmというのはあくまで理論値(910mmを底辺とする直角二等辺三角形の斜辺の長さ)で、現実的には板が反って670mmくらいに開いたりします。

もし他の板で代用する場合は、700×1350mm以上の板であれば、天板が脚をすっぽり覆える大きさになるので参考にしてみてください。

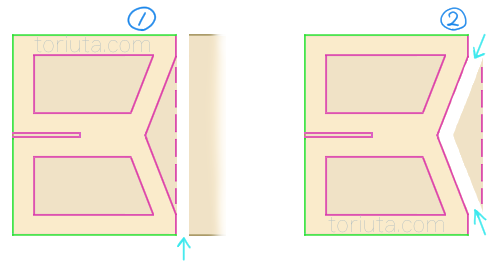

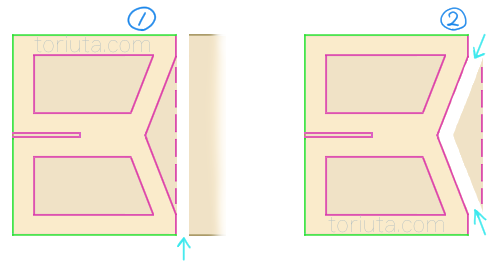

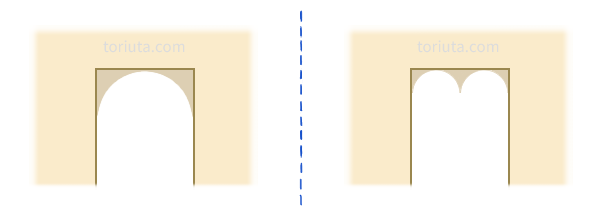

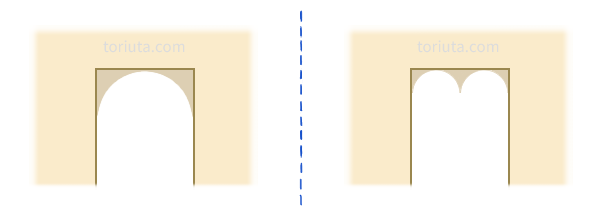

上でもチラっと触れた通り、天板は1脚に1枚ずつ(900×900を2枚など)ではなく、2つの脚に天板1枚を架けて乗せましょう。

ペケ台は固定しない簡易台でスリットも入っている構造上、1脚だけだと横への”しなり”で横揺れしやすくなります。

なので、下の図1のように1つの脚に天板1枚ずつにしてしまうと、グラつく台が2台ある状態になってしまいます。

しかし、図2のように2つの脚に1枚の板を乗せれば、天板を通して一方の揺れをもう一方の脚が止める抵抗(ストッパー)になるので、安定して使えるようになります。

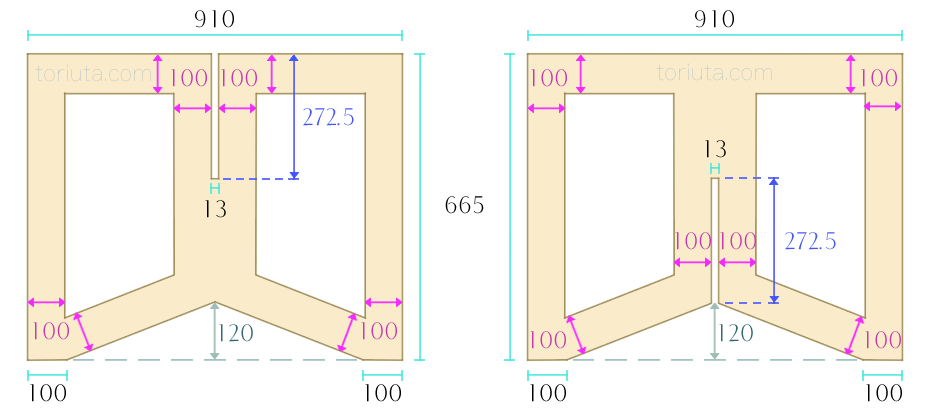

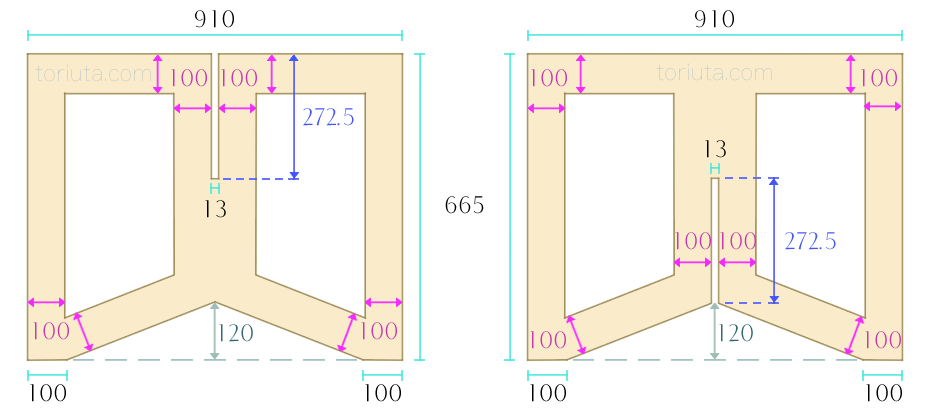

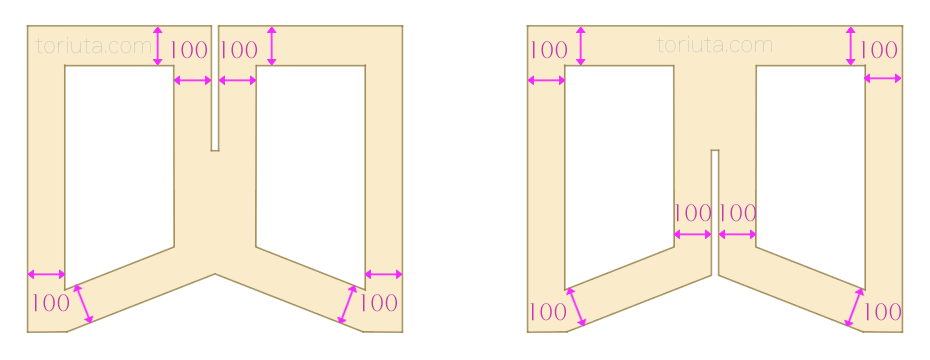

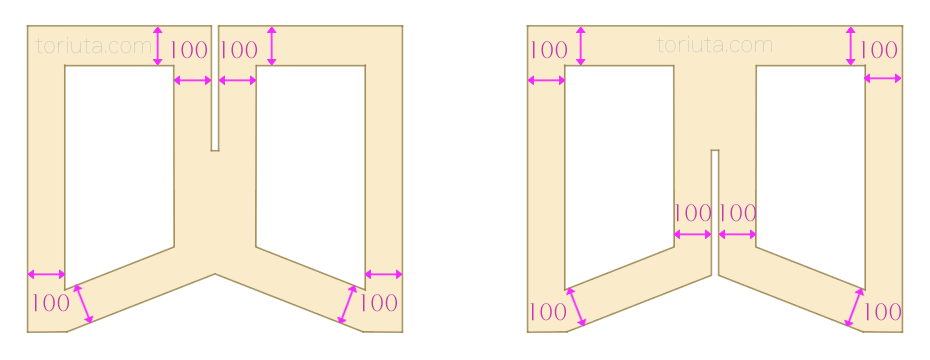

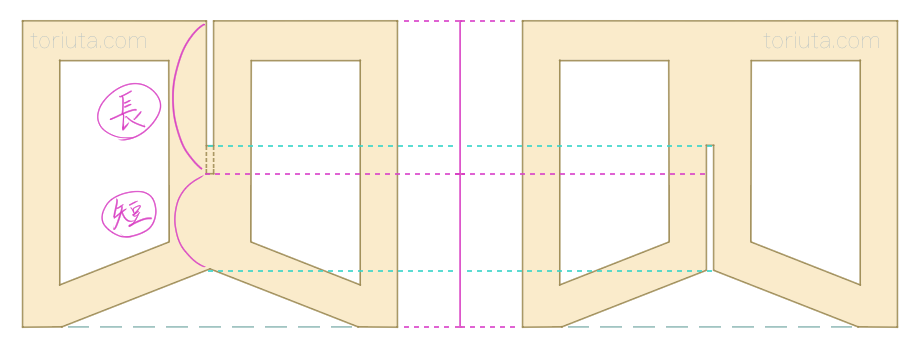

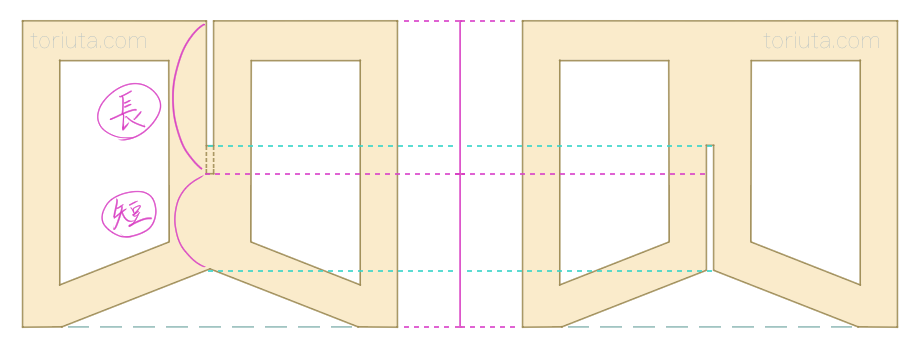

脚の寸法

- 水色の線は本体のサイズ。

- 赤の矢印(100)は脚枠の幅。

- 青の矢印(272.5)はスリットの長さ。

- 灰色の矢印(120)は脚底の深さ。

少しゴチャゴチャして見づらいと思うので、3種類に分けて解説します。

1 本体(1/3)

メインの寸法です。

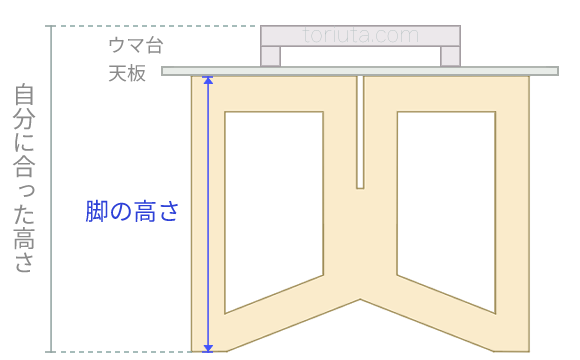

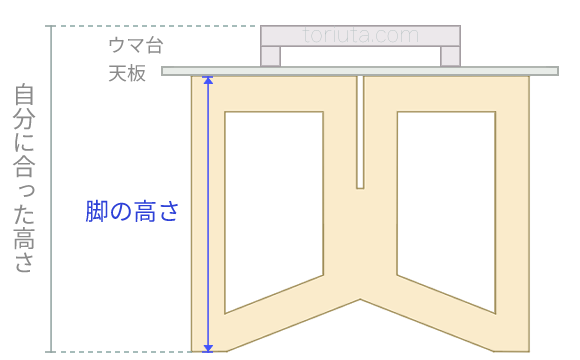

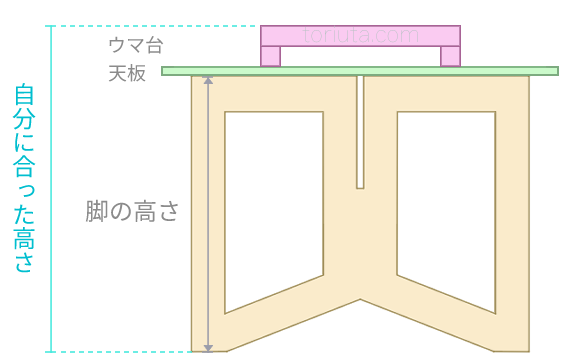

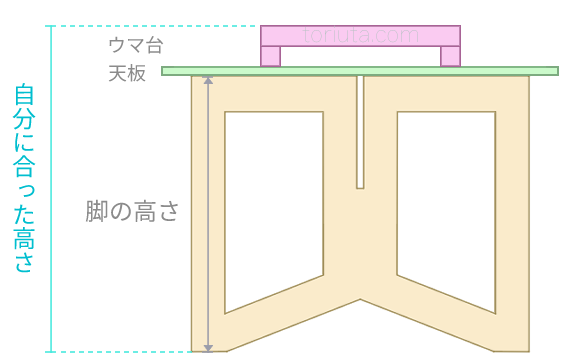

脚の高さ(665の部分)は自分に合った数字に変えるとかなり使いやすくなります。

脚の高さ(665の部分)について

ペケ台の脚の上には、天板や卓上ウマ台(またはスタイロフォームなど)を乗せて使うので、『自分に合った高さ』から『上に乗せる物』を引いた数字が『脚の高さ』になります。

ここをしっかり合わせておくと本当に使いやすい台ができます。

私が作業しやすそうな高さは770mmくらいでした。

脚の上には以下の2つを乗せて使うので、

- 天板(厚み15mm)

- 卓上ウマ台(高さ90mm)

770-15-90=665mm で設計しました。

『自分に合った高さ』について

個人差はありますが、平均的な成人の身長である場合、立ち仕事で使いやすい高さは600~800mm辺りが目安になります。

とりあえず700mm辺りを基準にして、以下の方法でメジャーで当たりを付けながら探してみると良いでしょう。

- 直立して腕を垂らした時に、親指の付け根くらいの高さ

- 自分の身長の43~45%くらい

- 少しかがんで前方に600mmほど手を伸ばしても届く高さ

手の長さや骨格等は個人差があるのであくまで参考ですが、ぜひ自分が使いやすそうな高さを見つけてみてください。

台に乗せるウマ台の作り方などは、以下の記事で解説しております。

2 脚枠の幅(2/3)

頑丈さに関わる寸法です。

ペケ台はビス等で固定しない構造上、台の上に乗って切る場面などでは多少揺れます。

私は70~80kgある大型机を作った時でも、この幅で特に不満は感じませんでしたが、できるだけ頑丈にしたい場合は120mmや150mmなどにしても良いかも知れません。

幅が広くなると重さも増えて軽量化とトレードオフになりますので、お好みで。

窓開け(くり抜き)なしというのもありますが、この高さの物だと倍近く重くなります。

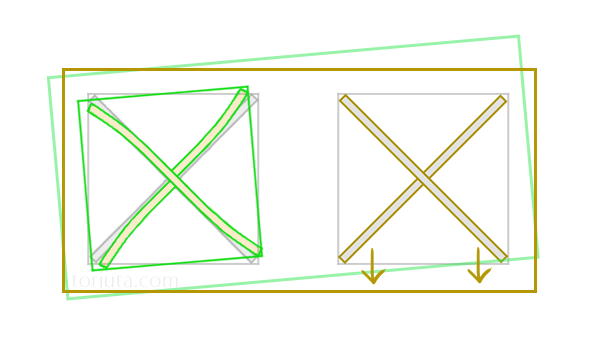

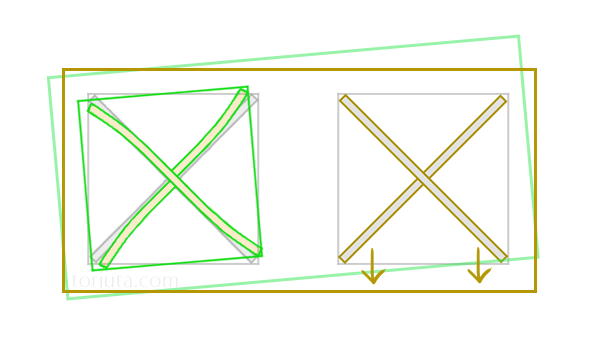

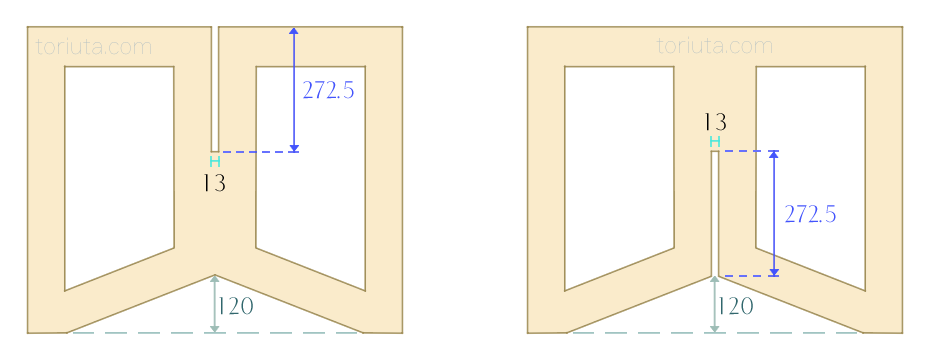

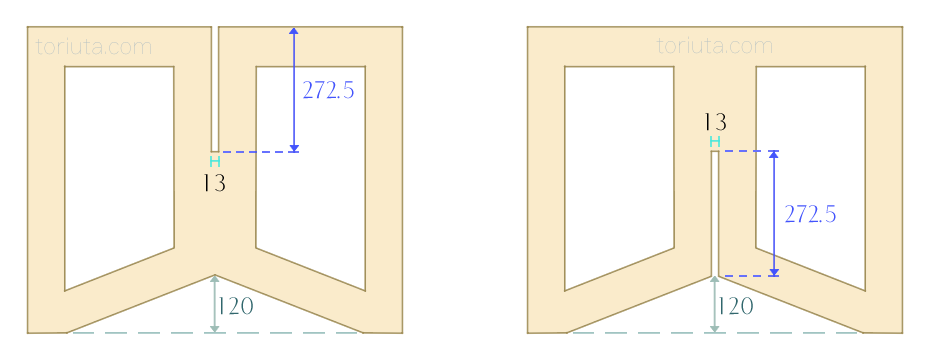

3 スリットと脚底(3/3)

組立て・分解のしやすさやガタ付きなど、使い勝手に関わる寸法です。

スリットの長さは『板の高さの半分』ではなく『脚底の山の頂点から半分』の位置になります。

下図のように、板の高さの半分(赤線)でスリットを入れてしまうと、片側のスリットの遊びが大きくなり、若干ですがグラつきや強度低下の原因になります。

致命的というほどではありませんが、設計が甘くなりやすいポイントなので気に留めておくと良いでしょう。

板の高さが665mm、山の高さが120mmなので、スリットの長さは

(665mm – 120mm)÷2=272.5mm

コンマ以下の端数なので、272mm/273mmの組み合わせでもOKです。

スリットの幅

組み立てや分解がしやすいよう、スリット幅は脚板の厚さ(12mm)より+1mmほど広めに切ります。

板厚と同じ12mmだとハンマーで叩かないと分解できないくらいギチギチになってしまいます。

ミリ単位や1ミリ以下の微調整は、木工ヤスリを使うと良いでしょう。

脚底の形状と深さについて

脚底を山型にしているのは、接地面を減らしてガタ付きを抑えるためです。

外観のバランスが好みだったので120mmの山型にしましたが、”コの”を下にした形やアーチ状などでもOKです。

山の高さについても、水平に近い環境で使うのであれば30mm程度、凸凹な環境でも50mm程度あれば十分だと思います。

【作り方】脚パーツを作り出す方法(4種類)

手持ちの道具も人それぞれなので、道具別にいくつかのパターンをご紹介します。

1. ジグソー(引き回し鋸)で切る

同じ道具でも何パターンかやり方があります。

2方向から山の頂点で切り合わせる方法。

方向転換しながら墨線の通りに切る方法。

『く』の字ではなく、『 ( 』のように曲線で切ってしまう方法。

天板側と脚底側が平行であれば、角をキッチリとカクカクにする必要はないので、お好きな方法でOKです。

ジグソーは角を急に曲がる事はできません。

線に沿って角を切る場合は、刃を方向転換させながら刃の入るスペースを削って進路を変えます。

ジグソーがない場合は3番目に紹介する『手鋸』の方がおすすめですが、引き回し鋸でも原理は同じなので、やる気で頑張れる場合はこちらでいけます。

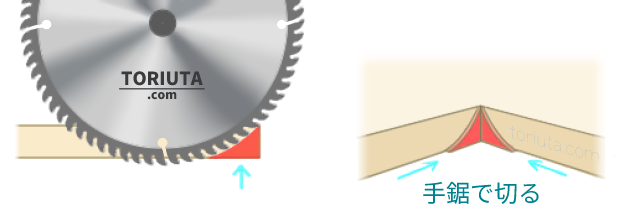

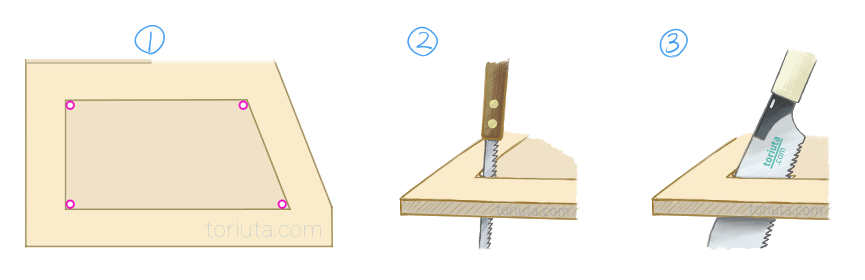

2. 丸ノコで切る

脚底を真っすぐ切ってから内側を切る方法です。

切り離した端材(1番目の右側の部分)も綺麗な長方形になるので、小物作りに再利用しやすくなります。

丸ノコの刃は文字通り丸いので、途中で切り止めると裏側がまだ少しつながっている状態です。

このまま無理に折ると本体側までめくれて割れてしまうので、最後は手鋸で切って落とします。

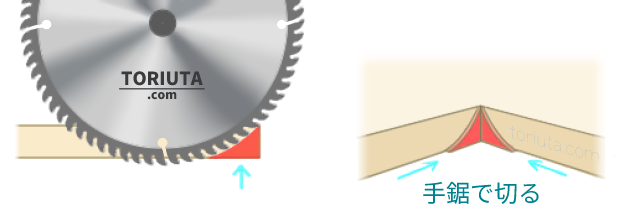

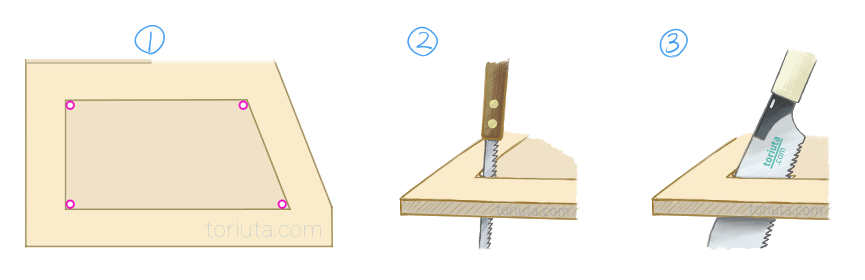

3.手鋸で切る

不要部分まで全て切るのは大変なので、手作業では必要な箇所だけ切ります。

- 脚底を破線の位置まで切る。

- 鋸を斜めに差し替えて、三角の空間を開ける。

- 脚底に刃を当て、角度を決めて墨線に沿って切る。

順番は3→1(山を切ってから脚底を切る)でも良いのですが、墨線から離れた位置から入って角度がズレると軌道修正が難しいので、角度を決めやすいこの順番にしています。

手鋸や糸鋸などの手道具のノコは、力任せに前にグリグリと刃を押し付けて切るより、刃を軽く当てて下にかき切るようにすると線に沿って進めやすくなります。『前に前に』ではなく『斜め下に』という意識です。

手鋸に慣れていない方の場合、入り角度がズレる→墨線から外れていく事がありますので、急がず丁寧に切り進めてみてください。

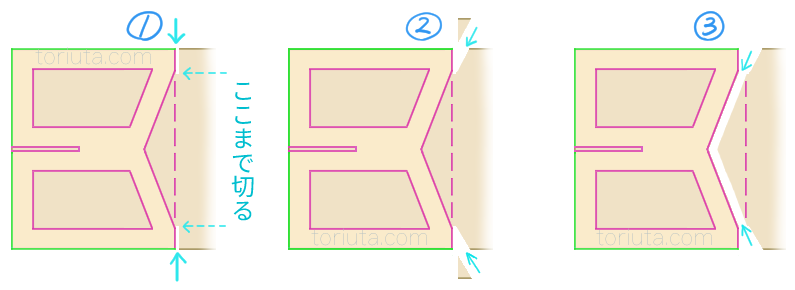

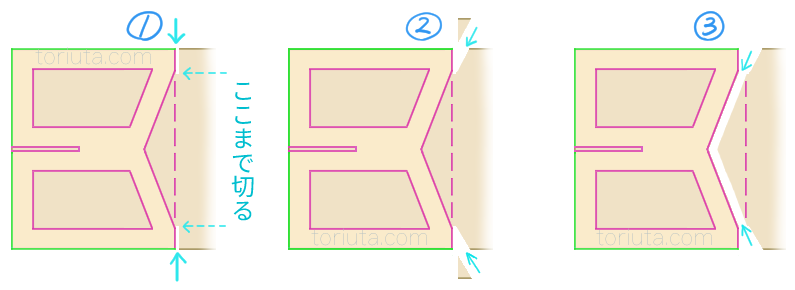

4. カットサービス+手鋸で切る

ホームセンターなどのカットサービスを利用するのも手段の1つです。基本的には直線カットだけなので、残りは自分で切る必要があります。

- サブロク板だと大きくて車に積めない

- 大きい材はネットでは入手しづらい

- 長めの直線切りにはまだ自信がない

など、人それぞれ事情は違うので、手持ちの道具や状況に合わせて利用してみるのも良いでしょう。

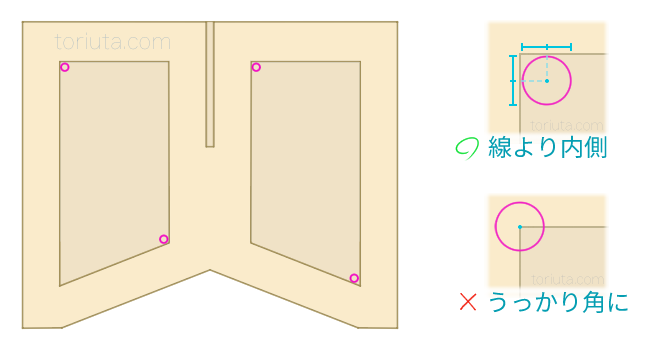

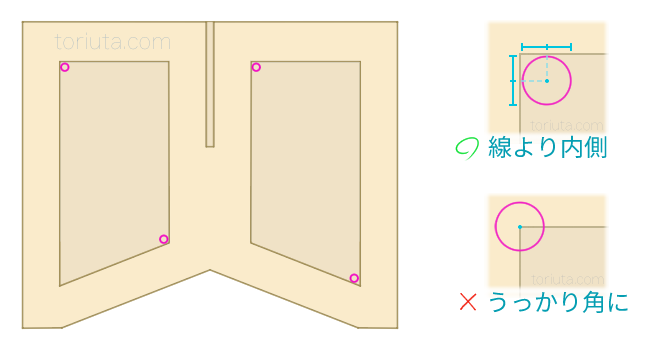

【作り方】窓開けする方法(3種類+α)

脚パーツを切り出したら、次は内側を肉抜きして軽量化していきます。

ここの直線精度は重要ではないので多少ブレてもOK、むしろ図形などにしても良いです。

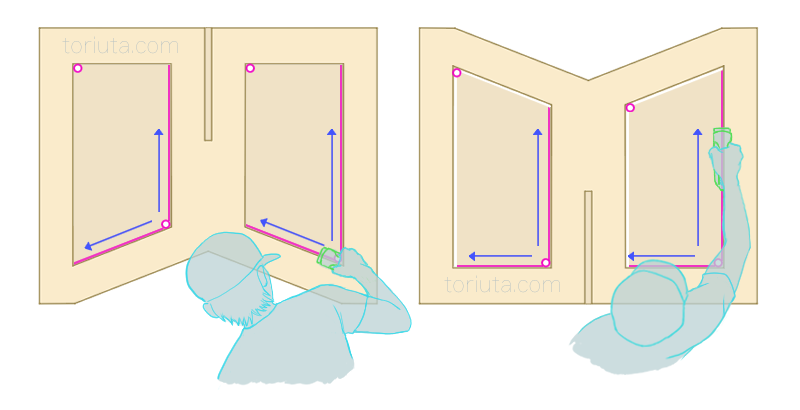

1. ジグソー(引き回し鋸)で開ける

うっかり墨線の角の位置で穴開けしないよう注意です。

今回は間違えても大して問題ありませんが、角に不要な隙間が空いてしまうと材が無駄になってしまう場合もあるので、窓開けの基本として覚えてしまいましょう。

ジグソーでの切断はリレー式にグルっと切っても良いのですが、赤い○の位置に穴を開け、そこを起点にV字に切ると効率的です。

2点の対角から切れば板を一度回すだけで全て切る事ができ、角も綺麗に切り合わせる事ができます。

穴の位置は右利き用ですが、対角上であれば構わないので、逆の位置(右上+左下)に穴開けしてもOKです。

2. 手鋸で開ける

- ドリルで穴を開ける。

- 引き回し鋸で手鋸が入る幅まで切る。

- 手鋸が入る幅まで切ったら手鋸に差し替えて切る。

引き回し鋸は通常のノコギリよりもやや肉厚なので、引き回し鋸(刃厚1mm)→手鋸(刃厚0.6mm)に差し替えて、続きから切ることができます。

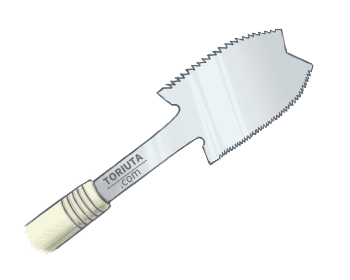

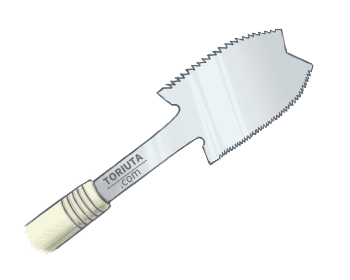

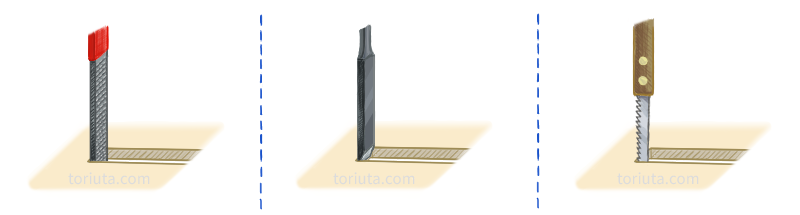

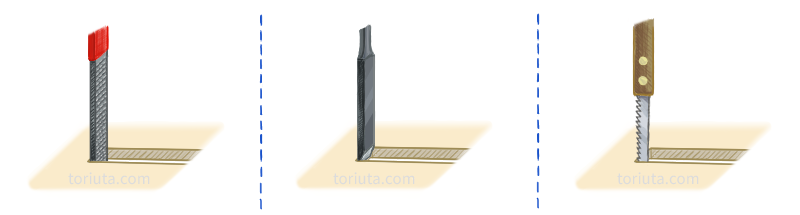

3. 特殊タイプの鋸で開ける

一般的にはかなりマイナーな道具だと思いますが、ノコ身が短くてカーブした畔引き鋸や、刃先が窓開け加工に適した特殊形状のノコギリなどを使うと下穴なしで窓開けすることができます。

色々な名称や形状の物がありますが、中には薄板用で”アサリ”(切断摩擦を減らすために刃先を左右に反らせたもの)が付いてない物もあります。

今回の様に厚さも切断距離もある窓開けをする場合は、畔引き鋸のようにアサリがあるものを選ぶと良いでしょう。

丸ノコで開ける(熟練者以外は非推奨)

木工やDIY情報で稀に出て来ることがあるのでチラッと触れておきます。

床に窓開け加工する際などに使われるもので、安全カバーを上げてベースを手で抑えつつ、刃を落として切る方法ですが、

- 丸ノコの扱いに慣れていないと大変危険

- 打ち付けてある材と違いキックバックで跳ねる危険性がある

などから、現場仕事は別としてDIYで行うのは非推奨です。

刃の回転方向や動線、キックバックの原理の理解、木材の歪みや反りによって締め付けられた時の対処経験など、丸ノコの取り扱いに慣れていることが前提なので、初心者の方は別の方法を選択しましょう。

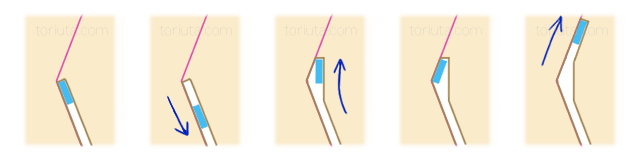

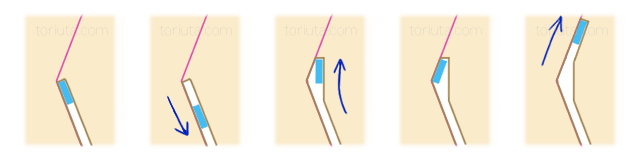

【作り方】切り欠き(スリット)を入れる方法

- 赤い○の位置にドリルで穴を開ける

- ジグソーや手鋸でスリットを切る

穴開け径は、ドリルを回転させたまま横に抉って穴を広げたり、ノコ刃の厚さ分(約0.6mm×2)内側に削られたりするので、ピッタリ13mmのドリル刃を用意しなくても大丈夫です。

- 1カ所開ける場合→できればΦ11mm以上

- 2カ所開ける場合→Φ3~6mmなど

最後に、コの字の残りの部分を木工ヤスリやノミ、ジグソー(引き回し鋸)などで落として整えてあげれば完成です。

おわりに

ペケ台は1枚の板を切って差し合わせるだけ、という非常にシンプルな構造ながら木工作業の土台として十分な耐久性があり、基礎的な木材加工を実践するための1作としてもピッタリです。

『「作品」を作るための彫金机』を作るための作業台、として作りましたが、今ではこのペケ台なしの生活は考えられないほどに大活躍しています。

これから本格的にDIYをしてみたい方や、自分に合った作業台を作りたい方は、ぜひ試してみてください。